Hướng dẫn lựa chọn đá mài phù hợp cho gia công khuôn mẫu và cơ khí chính xác

Trong ngành gia công cơ khí chính xác, việc lựa chọn đá mài không chỉ là một quyết định đơn thuần, mà là một bước kỹ thuật quan trọng quyết định đến chất lượng, năng suất và chi phí sản xuất. Một lựa chọn sai lầm có thể dẫn đến bề mặt kém chất lượng, tốn kém vật tư, và lãng phí thời gian.

Bài viết này sẽ đi sâu vào các yếu tố kỹ thuật then chốt, giúp bạn đánh giá và chọn được loại đá mài tối ưu nhất cho từng loại vật liệu và yêu cầu công việc.

Tầm quan trọng của việc lựa chọn đá mài phù hợp

Việc lựa chọn đá mài không chỉ đơn thuần là chọn một công cụ, mà là một quyết định kỹ thuật then chốt ảnh hưởng trực tiếp đến toàn bộ quy trình gia công. Một viên đá mài phù hợp sẽ đảm bảo chất lượng bề mặt hoàn hảo, từ độ mịn, độ bóng cho đến độ chính xác kích thước của chi tiết. Ngược lại, một lựa chọn sai lầm có thể dẫn đến nhiều hệ lụy: gây xước sâu, làm cháy bề mặt, giảm hiệu suất cắt gọt, và lãng phí thời gian lẫn vật tư. Tóm lại, việc đầu tư và lựa chọn đúng loại đá mài chính là cách tối ưu hóa năng suất, tiết kiệm chi phí và đảm bảo sự an toàn cho người vận hành.

Hướng dẫn lựa chọn đá mài phù hợp cho yêu cầu công việc

1. Đánh giá theo vật liệu gia công: Nguyên tắc tương quan độ cứng

Nguyên tắc cơ bản khi chọn đá mài là dựa trên độ cứng tương đối giữa hạt mài và vật liệu gia công. Hạt mài phải cứng hơn vật liệu để có thể cắt gọt hiệu quả.

-

Với thép cứng & thép không gỉ (Inox): Những vật liệu này có độ cứng cao, chống mài mòn tốt và sinh nhiệt lớn trong quá trình gia công.

-

Phân tích & Lựa chọn: Cần sử dụng các loại đá mài có hạt mài siêu cứng như đá mài ceramic hoặc đá mài kim cương. Đá mài ceramic (gốm) với cấu trúc vi tinh thể đặc biệt có khả năng tự mài sắc (self-sharpening), giúp các hạt mài luôn giữ được độ sắc bén. Điều này đặc biệt hiệu quả khi gia công thép tôi hay inox.

-

Ví dụ thực tế: Các dòng đá mài ceramic cao cấp như đá mài CERATON hay đá mài NEW SUPERSTONE từ Nhật Bản được thiết kế để xử lý các vật liệu này, đảm bảo cắt nhanh, ít sinh nhiệt và mang lại bề mặt mịn đồng đều.

-

-

Với nhôm, đồng & hợp kim mềm: Các vật liệu mềm có xu hướng "bít" bề mặt đá mài (hay còn gọi là hiện tượng loading), làm giảm khả năng cắt gọt và gây xước sâu.

-

Phân tích & Lựa chọn: Cần chọn loại đá có cấu trúc mềm hơn và độ rỗng cao để thoát phoi tốt. Đá mài dầu với chất kết dính mềm là lựa chọn lý tưởng. Dầu mài giúp làm sạch bề mặt đá liên tục, ngăn ngừa tắc nghẽn.

-

Ví dụ thực tế: Các dòng đá mài dầu như đá mài AAA SANGYO được đánh giá cao nhờ khả năng thoát phoi hiệu quả. Hay đá mài dầu Gold Stone từ Hàn Quốc, đá mài dầu Boride (Mỹ) với cấu trúc hạt mài được tối ưu, giúp mài mượt trên nhôm và đồng mà không để lại vết xước lớn.

-

-

Với vật liệu siêu cứng (Tungsten Carbide, Ceramic công nghiệp): Đây là những vật liệu có độ cứng chỉ kém kim cương. Hạt mài thông thường sẽ không thể cắt gọt được.

-

Phân tích & lựa chọn: Đá mài kim cương là giải pháp duy nhất. Với độ cứng tuyệt đối, kim cương có thể cắt gọt vật liệu siêu cứng một cách hiệu quả, đạt độ chính xác cao và tối thiểu hóa sự tiêu hao.

-

2. Lựa chọn theo độ hạt (Grit Size) và quy trình mài

Độ hạt là yếu tố quyết định độ mịn bề mặt. Một quy trình mài đúng chuẩn sẽ giúp tối ưu hiệu suất và tiết kiệm chi phí vật tư.

-

Grit thô (P60 - P120):

-

Mục đích: Mài phá, loại bỏ lượng lớn vật liệu và các ba via thô sau gia công.

-

Đánh giá: Chọn đá có grit thô để cắt nhanh, nhưng cần kiểm soát lực và tốc độ để tránh tạo ra vết xước quá sâu.

-

-

Grit trung bình (P180 - P320):

-

Mục đích: Mài bán tinh, làm phẳng bề mặt, loại bỏ các v ết xước còn sót lại.

-

Đánh giá: Bước này rất quan trọng để chuẩn bị cho công đoạn mài tinh. Nếu bỏ qua, các vết xước từ bước mài thô sẽ rất khó xử lý ở các bước sau.

-

-

Grit mịn (P400 trở lên):

-

Mục đích: Mài tinh, đánh bóng, đạt độ nhẵn và độ bóng chuẩn xác cho sản phẩm cuối cùng.

-

Đánh giá: Chọn đá có grit càng cao, bề mặt càng mịn. Tùy thuộc vào yêu cầu của chi tiết (chuẩn bị sơn, mạ, hay đánh bóng gương), bạn có thể dùng các loại đá có grit rất mịn như P2000 hay P3000.

-

3. Phân tích cấu trúc và chất kết dính (Bonding) của đá mài

Ngoài vật liệu hạt mài, chất kết dính cũng là yếu tố then chốt ảnh hưởng đến hiệu suất và ứng dụng của đá.

-

Kết dính gốm (Vitrified Bond):

-

Đặc điểm: Bền, cứng, giữ biên dạng tốt. Cấu trúc lỗ rỗng giúp thoát phoi hiệu quả.

-

Ứng dụng: Lý tưởng cho các công việc đòi hỏi độ chính xác cao, mài trên máy và giữ hình dạng đá.

-

-

Kết dính nhựa (Resinoid Bond):

-

Đặc điểm: Linh hoạt, ít sinh nhiệt hơn.

-

Ứng dụng: Thường dùng cho các loại đá mỏng, lưỡi cắt, hoặc các công đoạn đánh bóng, nơi cần sự linh hoạt để thích nghi với bề mặt cong.

-

4. Các yếu tố kỹ thuật khác cần đánh giá

-

Kích thước và hình dạng: Chọn hình dạng (phẳng, tròn, côn) và kích thước phù hợp với không gian làm việc. Ví dụ, đá mài dạng thanh nhỏ, thon dài của đá mài CERATON hay đá mài XEBEC được thiết kế đặc biệt để đi vào các góc hẹp của khuôn.

-

Tốc độ: Tốc độ quay của máy phải phù hợp với tốc độ khuyến nghị của đá mài (RPM). Việc vượt quá tốc độ an toàn có thể gây vỡ đá, cực kỳ nguy hiểm.

-

Độ bền & tiêu hao: Lựa chọn đá mài có độ bền cao, ít tiêu hao sẽ giúp tiết kiệm chi phí thay thế vật tư về lâu dài.

Mua đá mài ở đâu uy tín?

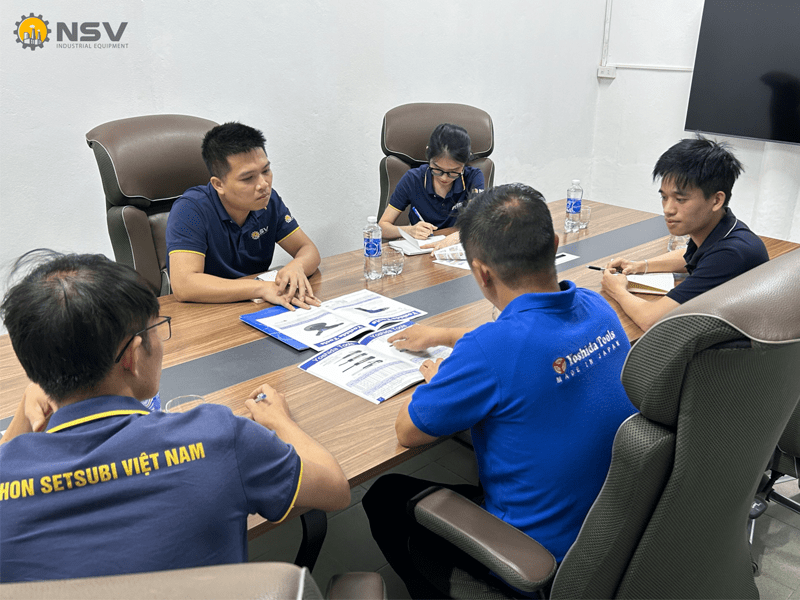

Đánh giá và lựa chọn đá mài phù hợp là một việc làm đòi hỏi kiến thức chuyên môn, vì vậy, việc tìm một nhà cung cấp uy tín là yếu tố then chốt. Thay vì mua hàng trôi nổi không rõ nguồn gốc, bạn nên tìm đến các công ty phân phối chính hãng, có cam kết rõ ràng về chất lượng.

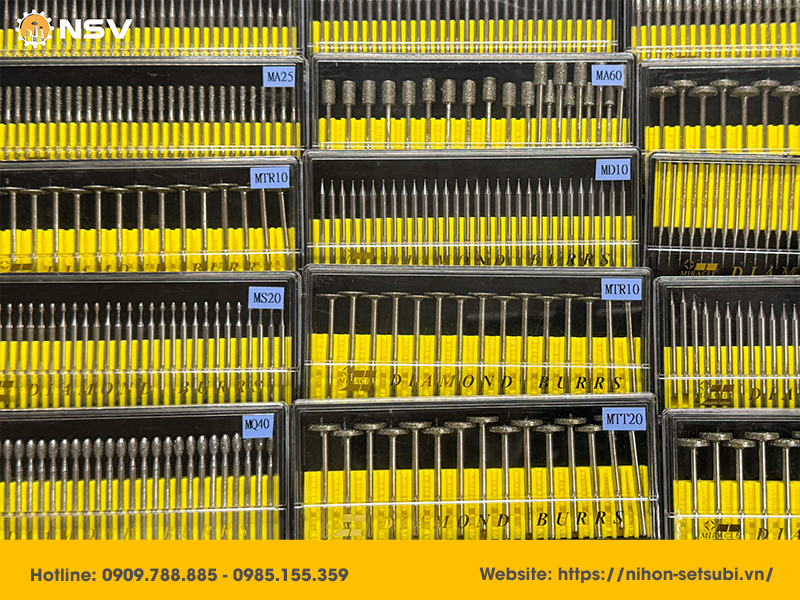

Tại thị trường Việt Nam, bạn có thể tin tưởng lựa chọn Công ty TNHH Thiết bị Công nghiệp Nihon Setsubi Việt Nam. Nihon Setsubi là nhà phân phối chính thức của nhiều thương hiệu đá mài nổi tiếng đến từ Nhật Bản, Đài Loan và Hàn Quốc. Mua hàng tại đây, bạn sẽ được:

-

Sản phẩm chính hãng 100%: Đảm bảo có đầy đủ chứng từ CO/CQ, nguồn gốc rõ ràng.

-

Tư vấn kỹ thuật chuyên sâu: Đội ngũ kỹ thuật viên am hiểu sản phẩm sẽ hỗ trợ bạn lựa chọn loại đá phù hợp nhất với vật liệu và yêu cầu gia công.

-

Đa dạng sản phẩm và sẵn kho: Các dòng đá mài từ mài thô đến mài tinh đều có sẵn, đáp ứng mọi nhu cầu của bạn một cách nhanh chóng.

Liên hệ ngay với Nihon Setsubi để nhận được tư vấn kỹ thuật chi tiết từ chuyên gia, giúp bạn tối ưu hóa quy trình gia công và đạt được kết quả hoàn hảo.

- Hotline: 0909.788.885 – 0985.155.359kk

- Website: https://nihon-setsubi.vn

Xem thêm:

- Đá mài Ceraton chính hãng Nhật Bản

- Đá mài Xebec nhập khẩu chính hãng giá tốt

- Các dòng đá mài Ceramic, đá mài dầu được người dùng ưa chuộng tại Nihon Setsubi